Способы изготовления заготовок. Общие сведения о производстве трубных заготовок

При централизованной заготовке узлов и деталей инженерных систем и технологических трубопроводов, как правило, используют специализированные инструменты и оборудование для различных операций: резка, нарезание резьбы, гнутье, сварки и пр.

Для механической резки труб и проката используют как стационарные отрезные станки различных типов, так и переносные приспособления и устройства.

Для резки водо-газопроводных и бесшовных труб диаметром 15-76 мм без отделки кромок под сварку применяют трубоотрезные станки ВМС-35А) (рис. 8.4) и СТД-ША. На этих механизмах трубы отрезают режущим диском, закрепленным на валу качающегося редуктора. Подача режущего диска на трубу и его возврат осуществляются пневмоцилиндром.

При резке длинномерных прямых труб к механизмам приставляют подставки с защитным кожухом. Трубы получают вращательное движение от режущего диска.

Рис. 8.4.

- 1 - опорные ролики; 2 - режущий диск; 3 - качающийся цилиндрический редуктор; 4 - электродвигатель; 5 - пневмоцилиндр; 6 - педаль управления;

- 7 - защитный кожух для трубы; 8 - станина

При резке абразивными кругами применяют высокоскоростные маятниковые пилы ПДМ-75, ПМС 300/400 для труб диаметром, соответственно, 15-76 мм и 57-133 мм.

Маятниковая пила ПДМ-75 (рис. 8.5) оборудована качающейся рамой, шарнирно связанной со стойкой. На раме установлен абразивный диск с приводом. Труба при резке закрепляется в тисках. Тиски пилы ПМС- 300/400 позволяют резку под углом до 45°.

Рис. 8.5.

- 1 - тиски; 2 - стол;

- 3 - электродвигатель; 4- качающаяся рама;

- 5 - рукоятка;

- 6 - абразивный диск

Для газопламенной и плазменной резки труб используют специальные установки.

Газопламенный способ резки применяют преимущественно для прямой резки труб 7) у 100 мм и выше, для фасонной резки труб при изготовлении деталей и соединений трубопроводов из углеродистой стали, а плазменный способ - из легированной стали и цветных металлов.

Установка УРТ-630 (рис. 8.6) предназначена для газопламенной и плазменной резки прямых отрезков труб Д 80-600 мм, секторов сварных отводов и штуцеров переходных ответвлений. Установка оборудована механизмом, обеспечивающим переменный угол разделки кромок под сварку. С помощью кривошипно-кулисного механизма 6 и механизма 2 передвижения резака достигается необходимая траектория перемещения резака. Использование фрикционного вращателя трубы 8 с прижимным роликом 7 исключает необходимость переналадки установки при прямой резке труб разных диаметров.

Рис. 8.В. Установка УРТ-630 для газопламенной и плазменной резки труб:

- 1 - труба; 2 - механизм передвижения резака; 3 - электропривод; 4 станина;

- 5 - пневмоприжим: 6 - кривошипно-кулисный механизм; 7 - прижимной ролик;

- 8 - фрикционный вращатель

Отличительная особенность установки УРТ-630 - механизация вспомогательных операций, включая подачу труб и транспортирование отрезанных патрубков на последующие операции.

Газопламенную вырезку отверстий в трубах Д 150-500 мм под штуцера ответвлений Д 50-400 мм и фасонную резку концов ответвлений Д, 150-400 мм для соединения труб врезкой производят без предварительной разметки на приспособления СУ-1М и ПРГ-1.

Установка СУ-1М (рис. 8.7) представляет собой опорную стойку 1 с винтовой направляющей, на которой располагается головка для

Рис. 8.7.

1 - стойка; 2 - рукоятка; 3 - кривошипно-кулисный механизм; 4 - обрабатываемая труба; 5 - резак; 6 - поворотная штанга

вырезки отверстий в трубах. Головка оборудована кривошипно-кулисным механизмом 3, который обеспечивает требуемый постоянный зазор между концом резака 5 и поверхностью трубы 4. Резак приводится в движение вручную. На заданный размер установка настраивается путем регулирования хода кривошипа по шкале. Масса установки 56 кг.

Для формирования резьбы на концах труб и патрубков используют различные станки. Для нарезания резьбы применяют станки ВМС-2А, СТД-125, а для накатывания резьб - СТД-129, СТД-575. Для нарезки резьб на трубах больших диаметров используют резьбонарезные станки 9Н14С, 1983М.

Резьбонарезной станок ВМС-2А (рис. 8.8) предназначен для нарезки резьбы на водогазопроводных трубах диаметром 15-50 мм. Нарезка резьбы на трубах производится самораскрывающейся резьбонарезной головкой с тангенциальными гребенками. Станок оборудован пневматическим зажимом труб, установленным на каретке. Подвод трубы к резьбонарезной головке производится вручную, а дальнейшее перемещение при нарезке резьбы производится самоза-тягиванием. Заусенцы внутри трубы снимаются зенкером, расположенным в шпинделе станка.

Резьбонакатный станок СТД-129 (рис. 8.9) предназначен для накатки резьбы как на обыкновенных, так и на легких водогазопровод-

Рис. 8.8.

ных трубах. Станок работает по полуавтоматическому циклу. Зажим детали, подача заготовки и ее ускоренный возврат, раскрытие и закрытие резьбонакатной головки осуществляются пневмоцилиндром.

Рис. 8.9.

- 1 - резьбонакатная головка; 2 - система охлаждения и смазки;

- 3 - подающая каретка с тисками

Проверяют резьбу специальными резьбовыми калибрами. Все витки резьбы должны быть полными, чистыми, без срывов, заусенцев и забоин.

Для гнутья стальных труб в холодном состоянии используют механизированные станки СТД-439, ГСТМ-21, ВМС-26,СТД-102 и др.

Трубогибочный станок СТД-439 (рис. 8.10) предназначен для гнутья водогазопроводных труб диаметром 15-32 мм. На станке имеются пирамидально расположенные подвижные и неподвижные обкаточные ролики. Каждая пара подвижных и неподвижных роликов служит для гнутья труб определенного диаметра. Трубу, предназначенную для гнутья, заводят в хомут, который соответствует ее диаметру.

Рис. 8.10. Трубогибочный станок СТД-439: а - общий вид станка; 6 - этапы гнутья;

1 - корпус; 2 - гибочные ролики; 3 - неподвижные ролики; 4 - труба; 5 - скоба

При включении станка подвижный ролик, двигаясь вокруг неподвижного ролика, обкатывает трубу, тем самым изгибая ее.

Технические характеристики станка 439

|

Диаметр изгибаемых труб Д, мм |

|

|

Средний радиус изгиба, мм труб диаметром |

|

|

Мощность привода, кВт Габаритные размеры, мм: |

|

|

Масса, кг |

|

Трубогибочный станок ГСТМ-21 предназначен для гнутья труб значительных диаметров (25, 32, 40, 50, 65, 80) с применением дор-новых головок (рис. 8.11).

Рис. 8.11. Трубогибочная машина ГСТМ-21: а - общий вид станка;

- 1 - чугунная станина; 2 - гибочные ролики; 3 - поворотная штанга; 4 - прижимное устройство; 5 - электродвигатель;

- 6 - труба; 7 - скоба; 8 - штанга; 9 - дорн

|

Диаметр изгибаемых труб Д,мм |

|

|

Средний радиус изгиба, мм труб диаметром Д мм: |

|

|

Мощность привода, кВт |

|

|

Габаритные размеры, мм: |

|

|

Масса, кг |

|

Многопозиционные станки предназначены для массового изготовления таких изделий, как отводы, утки, скобы из водогазопроводных труб.

Трубогибочный станок ВМС-62 имеет шесть гибочных позиций, три из которых - на один типоразмер трубы, а три - на другой. Каждая позиция настроена на свой вид изделия.

Трубогибочный многопозиционный станок СТД-106 для изготовления отводов и полуотводов имеет восемь гибочных позиций (по две позиции на каждый типоразмер трубы).

Технические характеристики многопозиционных гибочных станков представлены в табл. 8.1.

Таблица 8.1

Технические характеристики многопозиционных гибочных станков

|

Технические характеристики |

Марка станка |

|

|

Диаметр изгибаемых труб, мм |

||

|

Средний радиус изгиба, мм |

||

|

труб диаметром, мм: |

||

|

Технические характеристики |

Марка станка |

|

|

Мощность привода, кВт |

||

|

Габаритные размеры, мм: |

||

|

Масса, кг |

||

Главное направление в организации крупных заготовительных производств - строительство монтажных заводов, обслуживающих большое количество монтажных организаций. Монтажные заводы выпускают:

- укрупненные узлы из трубных заготовок стальных и чугунных труб для систем отопления, водоснабжения, газоснабжения, канализации, водостоков и обвязок котельных, центрально-тепловых пунктов, насосных, бойлерных и др;

- воздуховоды и фасонные части к ним из листовой стали для систем вентиляции и кондиционирования воздуха, емкости и металлоконструкции из листовой и сортовой стали;

- нестандартные фланцы для стальных труб и воздуховодов, средства крепления трубопроводов из стальных, чугунных и пластмассовых труб, а также и вентиляционных воздуховодов;

- укомплектованные нагревательные приборы.

Кроме того, на монтажных заводах собирают агрегаты, состоящие из насосов и вентиляторов с электродвигателями, производят ремонт монтажного инструмента и изготовление приспособлений для производства монтажных работ.

Технология производства на монтажных заводах ведется по операционному, поточно-операционному или конвейерному методу.

При операционном методе изделия обрабатывают на станках раздельно по операциям, но в произвольной последовательности, при этом рабочий выполняет не одну, а несколько операций.

Поточно-операционный метод характеризуется расчленением всех заготовительных и монтажных работ на отдельные операции, выполняемые в технологическом потоке специализирующимися на определенных операциях рабочими. Технологический поток организуется так, чтобы рабочему не приходилось делать лишних движений при обработке деталей.

При конвейерном методе производства строгая последовательность выполнения операций становится принудительной, так как обрабатываемые изделия движутся на конвейере от одной операции к другой; рабочие места при этом постоянные и строго фиксированные.

Современный монтажный завод заготовок для санитарно-технических систем состоит из трубозаготовительного цеха монтажных узлов из стальных труб диаметром до 50 мм с отделениями типовых трубных деталей и подготовки арматуры;

- трубозаготовительного цеха сварных монтажных узлов из стальных труб диаметром более 50 м;

- трубозаготовительного цеха монтажных узлов из чугунных канализационных и пластмассовых труб;

- цеха заготовки воздуховодов, фасонных частей и других изделий для систем вентиляции;

- котельно-сварочного цеха по изготовлению емкостей, металлоконструкций и других изделий, механического и кузнечно-прессового цехов;

- отделения комплектации нагревательных приборов;

- отделения огрунтовки готовых изделий.

При изготовлении трубных заготовок из труб диаметром до 50 мм принимают такую последовательность производственных операций разметка труб по монтажным чертежам или эскизам с натуры, перерезка труб; раззенковка их; нарезание или накатывание коротких и длинных резьб; гибка труб; комплектование заготовительных трубных деталей соединительными частями и арматурой; сборка трубных узлов на резьбах или на сварке; испытание на плотность и упаковка в транспортабельные пакеты или в контейнеры.

Для выполнения этих операций трубозаготовительный цех оборудован необходимыми станками, приспособлениями и инвентарем: отрезными, нарезными и гибочными станками, разметочными и сборочными верстаками, стеллажами для труб, стендами для испытания заготовленных узлов, сварочными аппаратами, механизированным горизонтальным и вертикальным транспортом, конвейерами для перемещения трубных заготовок. Первая операция заготовки труб - разметка.

Применяют два способа разметки труб. При одном способе рабочий размечает детали разных диаметров по каждому эскизу в отдельности. При другом способе слесарь одновременно размечает по нескольким эскизам детали одинакового диаметра труб, затем следующего диаметра и т. д. Это уменьшает количество отходов и ускоряет работу, так как освобождает рабочего от необходимости брать со стеллажа для каждого отдельного эскиза трубы разных диаметров От выбранного способа разметки зависит дальнейший технологический процесс заготовки трубопровода.

Заготовку трубопровода для санитарно-технических систем ведут по поточно-операционному методу с применением конвейеров. Обрабатываемая деталь передается конвейером от операции к операции, начиная с перерезки труб и кончая сборкой в узел.

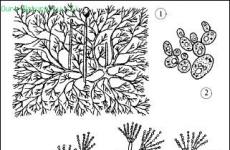

Общий вид трубозаготовительного цеха с конвейером показан на рис. 87. Трубы со склада подаются в цех и укладываются на стеллаж-бункер 3 суточного запаса. Трубы из бункера 3 в соответствии с замерным эскизом поступают на разметочный стол трубоотрезного станка, где рабочий отмечает место перерезания трубы. После этого слесарь включает трубоотрезной станок и перерезает трубы на весь комплект заготовок по данному эскизу. На конце труб он наносит условный знак - требуемый вид обработки - и сбрасывает их в желоб трубоотрезного станка. Затем комплект труб вместе с эскизом сбрасывают в ячейку конвейера, который все время движется и доставляет детали к трубонарезным станкам 2.

Рис. 87. Цех для заготовки узлов санитарно-технических систем:

1 - трубогибочные станки, 2 - трубонарезные станки, 3 - бункер для труб,

4 - конвейер для заготовок санитарно технических систем

После нарезки трубы конвейером подаются к трубогибочным станкам 1. На одном из них изгибают трубы диаметром до 25 мм, а на другом - диаметром до 50 мм. Далее заготовки собирают в монтажные узлы согласно эскизам, навертывают на трубы фасонные части, а также арматуру.

Собранные узлы трубопроводов конвейером доставляются к месту опрессовки их сжатым воздухом на герметичность в ванне с водой. После опрессовки узлы поступают на верстак для комплектования, при котором проверяют соответствие эскизу деталей узла, добавляют необходимые стандартные детали (например, сгоны) и комплектуют этажестояк. Проверенные и скомплектованные детали связывают проволокой в пакет, привязывают к нему металлическую бирку с шифром этажестояка, а затем электрической талью по монорельсу направляют на склад готовой продукции.

При изготовлении сварных узлов детали трубопровода снимают с конвейера и помещают на секционный стеллаж, откуда подают к сверлильному станку, где сверлят отверстия для приварки муфт. От сверлильного станка детали подают в кабину сварщика для приварки муфт. После сварки детали передают для навертывания арматуры, а затем на конвейеры для опрессовки.

В отделение комплектации радиаторы доставляют в контейнерах на тележке для перегруппировки их на механизме ВМС-111М, затем их опрессовывают и укладывают в контейнер готовой продукции. В цехи по обработке чугунных канализационных труб трубы и фасонные части завозят и укладывают в стеллажи. Отсюда трубы поступают на разметочные верстаки для разметки по эскизу, а затем к станкам для перерезки и перерубки. После этого заготовленные детали труб и фасонные части на сборочных верстаках по эскизам собирают в узлы и заделывают раструбы.

После необходимой выдержки узлы укладывают на стеллажи, откуда направляют на склад готовой продукции Такой же технологический процесс заготовки трубопровода применяют в случае отсутствия конвейера, но при этом детали передают от операции к операции специальными тележками, передвигаемыми вручную, или посредством подвесных корзин, перемещаемых электрической талью по монорельсу.

Собранные детали и узлы или линии трубопровода, чтобы определить неплотность в соединениях, испытывают воздухом в ванне, наполненной водой. Для этой цели концы заготовки закрывают заглушками, из которых одна глухая (рис. 88, а), а вторая сквозная (рис. 88, б) с отверстием для подачи воздуха от компрессора. Заглушённую деталь опускают в ванну с водой, после чего открывают кран на воздушном шланге, соединенном с компрессором. Появившиеся воздушные пузырьки указывают места неплотного соединения деталей. Закрытие концов деталей заглушками с резьбой отнимает много времени. Более удобными являются быстросменные эксцентриковые заглушки. Их свободно надевают на конец трубы и закрывают, просто нажимая на эксценгриковую ручку.

Рис 88. Эксцентриковые заглушки:

а - глухая, б - сквозная, 1 - корпус, 2 - резиновое кольцо, 3 - упорный

поршень, 4 - крышка, 5 - ось, 6 - эксцентриковая ручка, 7 - упор, 8 -

контргайка, 9 - штуцер

Детали и узлы санитарно-технических систем должны быть испытаны на месте их изготовления:

- детали и узлы трубопроводов систем отопления - гидравлическим давлением 0,8 МПа или пневматическим давлением 0,15 МПа;

- детали и узлы трубопроводов систем холодного и горячего водоснабжения - гидравлическим давлением 1 МПа или пневматическим давлением 0,15 МПа, смывные и переливные трубы- гидравлическим давлением 0,2 МПа или пневматическим 0,15 МПа;

- детали и узлы стальных трубопроводов, предназначенные для заделки в отопительные панели, - гидравлическим давлением 1 МПа.

Продолжительность гидравлического или пневматического испытания деталей и узлов трубопроводов 1- 2 мин. Обнаруженные при испытаниях неплотности трубопроводов должны быть устранены.

В трубозаготовительном цехе чугунных трубопроводов собирают монтажные узлы систем хозяйственно- фекальной и ливневой канализации. Технологический процесс в цехе организуется по поточно-операционному методу в такой последовательности: размечают трубы и фасонные части на верстаке: перерубают трубы и фасонные части на специальном механизме; собирают узлы на стенде-карусели; заделывают раструбные стыки, кроме монтажных. Монтажные узлы укомплектовывают средствами крепления и задвижками, если они предусмотрены по проекту.

В этом же цехе (обособленное помещение) заготовляют пластмассовые трубопроводы для систем канализации и водостоков.

Приступая впервые к выполнению работы на монтажном заводе, молодой рабочий должен получить от мастера подробные указания о правилах и приемах безопасного ее выполнения. Работать можно только на исправных станках и механизмах. Все вращающиеся части станка и механизма - зубчатые колеса, шкивы, ременные передачи - должны иметь прочно укрепленное ограждение Нельзя надевать и переводить на ходу приводные ремни и касаться вращающихся частей, так как при этом можно получить ранение.

Рабочий инструмент и обрабатываемые детали нужно прочно укреплять на станке до его пуска. Менять рабочий инструмент, устанавливать и укреплять обрабатываемые детали, чистить и смазывать станок, убирать стружку и опилки можно только после остановки станка. Нельзя передавать или принимать инструмент или заготовку через станок во время его работы.

Станки и электрооборудование должны иметь защитное заземление. У рубильников для пуска электродвигателей станков и механизмов не должно быть оголенных проводов, они должны быть защищены кожухами и заземлены. При прекращении работы станок следует остановить, рубильник выключить, а рабочий инструмент отвести от отрабатываемой детали.

Трубогиб для профильной трубы своими руками, продвинутые мастера изготавливают очень часто, несмотря на то, что строительный рынок предлагает заводские станки для гибки в большом количестве.

Но, зачем тратить деньги на дорогое оборудование, если необходимо проделать небольшой объем работы? По этой причине, домашние мастера стараются изготавливать этот нехитрый домашний инструмент собственноручно.

Эта работа в домашних условиях не является чем-то сверхсложным. Справиться с ней сможет практически любой домашний мастер, имеющий необходимый инструмент и немного опыта.

Труба относиться к самым востребованным строительным материалам, которые успешно применяются в домашнем быту и в промышленности. Но, для строительства различных конструкций, трубы приходиться гнуть, и здесь не обойтись без трубогиба. Именно этот инструмент дает возможность без труда изменить конфигурацию изделия из любого материала.

Конструкция профилегиба

Чтобы самостоятельно соорудить профилегибочный станок для труб, пользуются разными чертежами. Приоритет того или иного варианта, как правило, диктуется наличием имеющихся материалов.

Фронтальный вариант станка для гибки состоит из следующих элементов:

- валы или ролики из металла (в комплекте из трех штук);

- приводной цепной механизм;

- профили из металла, служащие для изготовления рамного основания.

Станок для гибки профильной трубы часто оснащают роликами из дерева. Так же для этого часто используется полиуретан. При выборе этих деталей для профилегиба, необходимо брать во внимание показатель прочности трубного изделия. Если это требование не учесть, то загибочный станок, выполненный своими руками, попросту не выдержит нагрузки и придет в негодность.

Классификация устройств по типу привода

Промышленные предприятия предлагают приспособления для гибки квадратной трубы разных конструкций. Для обработки сортамента с небольшим диаметром используют приспособления, которые функционируют на ручном приводе.

А для трубных изделий с больших размеров задействуют оборудование для обработки профильных труб, которое имеет гидропривод. Эти приспособления предназначаются для объемных мероприятий с квадратными трубами. Самые удобные из таких механизмов – это гибочные инструменты, которые подключаются к электрической сети.

Виды устройств по способу изгиба

Трубогибы так же делят по типу загиба, рассмотрим их.

- Арбалетные механизмы.

- Ручные пружинные устройства.

- Сегментные варианты.

- Дорновые приспособления.

Какие нужны материалы и нюансы конструкций

Чтобы соорудить своими руками простейший профилегиб, потребуется:

- простой домкрат;

- полка и профиль из металла;

- высокопрочные пружины и 3 вала;

- приводная цепь.

Чтобы простейший вид конструкции служил надежно, важно сконструировать прочный каркас. Его скрепляют сваркой или болтами. Затем, в соответствии с разработанным чертежем, устанавливают валы и оси кручения. От дистанции, на которой расположили оси простейшего устройства для сгибания, будет зависеть радиус загиба профтрубы.

Простейший станок для изгиба квадратных трубопрокатных материалов приводиться в действие посредством цепной передачи. Чтобы укомплектовать передачу данного профилегиба, используются три шестерни. Непосредственно цепь на станок, выполненный собственноручно, рекомендуют взять из ненужного авто или мотоцикла.

Простейший станок для изгиба квадратных трубопрокатных материалов приводиться в действие посредством цепной передачи. Чтобы укомплектовать передачу данного профилегиба, используются три шестерни. Непосредственно цепь на станок, выполненный собственноручно, рекомендуют взять из ненужного авто или мотоцикла.

Механизм для изгиба профтрубы приводит в движение ручка. Ее для изгиба профиля соединяют с одним из валов. Так же она на профилегибе создает необходимое крутящее усилие механизма.

Процесс изготовления профилегиба в домашних условиях

Простейшие варианты самодельных инструментов для гибки профиля под угол разработаны для обработки сортамента небольших диаметров. Но, эта технология приемлема для действий не только с алюминиевым профилем. Такими инструментами для гибки профиля под угол, можно обработать и стальные изделия.

Особенностью каждого прибора для изгиба труб является распределение нагрузки на профиль. Она распределяется постепенно и равномерно на участке загиба. Во всех точках профиля она одинаковая. За счет этого приспособление во время гибки, не сминает стенки трубного сортамента.

Процесс изготовления в каждом случае начинается с разработки чертежа. В зависимости от того, какие устройства применяют для гибки труб, он и изготавливается. В плане должны быть указанны все элементы конструкции: рамы, трубные упоры, валы, и т. д.

Так же нужно учесть тот факт, что профиль при обработке не нуждается в поддержке боковых стен. Следовательно, в станках для его гибки можно применять валы шире самого профиля. .

Чертежи станка для сгибания профильной трубы бывают очень разные. Мастера охотно делятся ними. Просмотрев множество вариантов, можно подобрать максимально подходящий вид для поставленной цели.

ВАЖНО! Особое внимание нужно уделить тому, что в четеже должны содержаться точные измерения каждой детали. В противном случае устройство не получиться.

После того, как чертеж выбран и изучен во всех деталях, можно приступать самому главному этапу – изготовлению.

С чего начать процесс и где найти детали

Естественно согнуть обычную круглый трубный сортамент своими руками проще, но внешний вид профильной на много интереснее смотрится при возведении беседок, теплиц, ограждений.

Согнуть ее своими руками в домашних условиях, так чтобы при деформации стенки не сплющились, а на линии сгиба не образовались трещины или волны несколько тяжелее.

Чтобы сэкономить деньги можно не покупать трубогиб в магазине, а сделать самодельный своими руками в домашних условиях, практически не потратив ничего из своих сбережений.

Конструкция приспособления для сгибания средней сложности

Функционал данного профилегиба основана на принципе действия прокатного станка. Чтобы приступить к созданию потребуется заранее подготовить: аппарат для сварки, струбцину (или ее аналог), ролики и швеллер. Перед тем как начать строительство желательно ознакомится с процессом действия станка.

Самодельный трубогиб для профильной трубы действует по принципу прокатки образца через зону под давлением.

Движение осуществляется при помощи пары горизонтально установленных роликов на швеллере, который является основанием, а третий ролик, что установлен в нижней части струбцины играет роль деформирующего узла.

Сборка такого станка проводится по следующей схеме. Первым шагом считается подготовка основания, которым может послужить широкий швеллер или соединив вместе пару узких.

После того как основание готово поверх него устанавливается металлическая конструкция П-образной формы. В ее верхней балке проделывается отверстие, подходящее по диаметру к муфте струбцины.

На равном расстоянии от механизма по бокам устанавливаются вращающиеся ролики, на которых крепятся звездочки цепной передачи. Они приводятся в действие ручным приводом.

В муфту вкручивается шпилька, на краю которой крепится третий ролик, а к верхней ее части приваривается ручка. Такой станок для гибки, функционирует следующим образом:

- образец, который нужно согнуть укладывается на подающие ролики;

- посредством вращения ручки струбцины трубный сортамент прижимается третьим роликом и перемещается в зону деформации, вращая рукоять цепной передачи связанную с подающими роликами.

Первое давление будет сравнительно небольшим, но, протягивая изделие через данную зону несколько раз можно добиться любого градуса сгиба.

При этом стоит учесть, что согнуть изделие под прямым углом таким методом не выйдет.

Самодельный профилегиб самой простой конструкции в домашних условиях

Механизм станка гарантирует равномерное распределение давления, что исключает возможность сплющивания или другой деформации.

Трубная заготовка на поверхности не должна иметь плен, трещин, рванин, крупных, раковин, закатов, опалины и прязи. Торцы труб должны быть обрезаны перпендикулярно оси труб без заусенцев. Трубы должиы быть прямыми. Горячекатаные бесшовные трубы поставляют по ГОСТ 8732—70; трубы бесшовные из нержавеющей стали — по ГОСТ 9940—72; трубы электросварные — по ГОСТ 10704—63; трубы сварные — по ГОСТ 3262—75.

Трубы промежуточных размеров из углеродистых и легированных сталей, идущих на волочение или последующую холодную прокатку, имеют допуски на толщину стенки и наружный диаметр значительно больше, чем соответствующие допуски на готовые трубы. Например, трубы промежуточных размеров из нержавеющих сталей имеют допуск по толщине стенки +12,5 или —10% и допуск по наружному диаметру для труб диамет-ром до 32 мм +1,0 или —0,5 мм и для труб диаметром свыше Я2 мм+1,6 мм или —0,5 мм.

При прокатке мерной промежуточной заготовки с отклонением средней фактической (Sфакт) толщины стенки от номинальной (Sном) фактическая длина заготовки (Lфакт) определя-ется по формуле

Lфакт=Lном*Sном/Sфакт

где Lном — номинальная длина заготовки с толщиной стенки Sном.

Заготовка для станов ХПТР имеет допуски для всех разме-ров труб по наружному диаметру +0,5 —0,2 мм; по толщине стенки ±0,1 мм.

2 Винтовая прокатка

Производство нержавеющих труб на установках с автоматическим станом

Этим способом изготовляют нержавеющие трубы наружным диаметром от 70 до 426 мм и длиной от 6 до 16 м. При наличии в составе установки редукционного стана могут быть изготовлены трубы наружным диаметром от 40 мм. Исходным материалом служит круглая катаная заготовка.

Перед прокаткой заготовка центрируется и нагревается в нагревательной печи до температуры около 1200°С.